Метод за подобрување на прецизноста на обработка на хобирање на запчаникот за вратило

Анализата на точноста на обработката на вратило опрема хобирање

| Преку анализата на прецизноста на обработката на хобирање на запчаникот за вратило, се откриваат факторите што влијаат на точноста на обработката на плочата за плочи, за да се подобри квалитетот на обработката на плочата за плоча. |

Запчаникот на вратилото е најважниот дел во менувачот, а неговата прецизност на обработка директно влијае на севкупниот квалитет на менувачот. Во моментов, методот на обработка на забите на запчаниците што ги користиме е методот на подмачкување и бричење. За производство на брзини со висока прецизност со тркалање и бричење, потребно е да се максимизира нивото на тркалање и бричење. Точноста на бричење во голема мера зависи од прецизноста на замавнувањето на седлото, така што некои ставки за грешки во ринглата мора строго да се контролираат за да се добијат висококвалитетни запчаници. Хобингот е најчесто користен метод за обработка на опрема.

На високопрецизна машина за подмачкување, може да се користи прецизна плоча за обработка на запци на менувачот со прецизност од 4-5. На обичната машина за подмачкување, може да се обработат само 8 прецизни заби на менувачот со нормалната прецизна плоча за готвење. Точноста на забот на запченикот на вратилото на менувачот е 8-7-7, а процесот на забивање главно се заснова на двете централни дупки и крајната страна. Затоа, се анализира изворот на грешка на хобингот и се совладува методот на обезбедување и подобрување на точноста на обработката. Многу важно.

Точноста на забите на вратилото е главно поврзана со точноста на движењето, точноста на стационарноста и точноста на контактот. Контролирајте ја должината на заедничката нормална линија и дијаметарот на прстенестата опрема во процесот на хобирање

За да се обезбеди точност на движењето, се користат грешките во контролниот профил на забите и отстапувањето на основниот сегмент за да се обезбеди мазност на работата, а грешката на забниот чекор се контролира за да се обезбеди точност на контактот. Следното е анализа на неколку причини за грешки кои се склони кон хобирање:

1. Грешка во радијалното истекување на брзината на прстенот (т.е. геометриска ексцентричност)

Радијалното истекување на прстенестата опрема се однесува на максималната варијација на сондата во однос на оската на забот во опсегот на запчаникот, сондата е во жлебот на забот или на запчестиот запчаник и е во контакт со средината на висината на забот. Тоа е исто така ексцентричност на прстенот на менувачот во однос на централната линија на вратилото. Оваа ексцентричност е предизвикана од фактот дека двете централни дупки на делот не се совпаѓаат или отстапуваат премногу од центарот на вртење на масата кога се монтираат деловите. Или поради лошото производство на горните и горните дупки, контактната површина не е добро контактирана, што резултира со ексцентричност, затоа скокот со дијаметар на прстенот треба главно да се реши од горенаведените причини.

2. Честа грешка во нормална должина (т.е. ексцентричност на движење)

Хобирање е да се користи принципот на метод на формирање за да се обработи опрема. Синџирот за пренос на запчаници од алатот до празно заб треба да ја одржува точноста на движењето според одреден однос на пренос. Но, овие погонски ланци се составени од низа компоненти на преносот.

Нивните грешки при производство и склопување мора да се концентрираат на крајните делови на синџирот на менувачот за време на движењето на менувачот, што резултира со нееднаквост на релативното движење и влијае на прецизноста на обработката на забите на менувачот. Промената на должината на заедничката нормална линија е максималната грешка што ја одразува нерамномерната распределба на запците на запченикот.

Оваа грешка главно е предизвикана од нерамномерната прецизност на ротација на масичката за запчаници на машината за подмачкување, како и од абењето на кружната водечка шина на масата на машината за подмачкување, индексирачкото тркало на црви и кружниот водич на масата. Предизвикани од различни оски, покрај тоа, има сериозни испакнатини на површината на забот на раздвоената опрема и лабавото или премногу тесно загризување на висечкото тркало, исто така, ќе влијае на варијацијата на вообичаената норма.

3. Анализа на грешки во облик на заб

Грешката во обликот на забот се однесува на нормалното растојание помеѓу два идеални забни (инволутни) профили кои го сместуваат вистинскиот профил на забот во работниот дел за заби.

Невозможно е да се добие потполно точен инволутен профил во вистинскиот процес на обработка, и секогаш има различни грешки, а со тоа влијае на мазноста на преносот. Основниот круг на запчаникот е единствениот параметар кој го одредува обликот на инволутниот заб. Ако основниот круг произведува грешка за време на процесот на забивање, ситуацијата на забот исто така мора да има грешки. Радиус на основен круг R= Брзина на движење на плочата / аголна брзина на завртување на масата xcosao (ao е оригиналниот агол на забот на плочата за готвење).

За време на процесот на хобирање, формата на забниот заб главно се обезбедува со одржување на одреден сооднос на брзината помеѓу плочата за готвење и празното. Може да се види дека грешката на профилот на забот главно се одредува со грешката во обликот на забот на плочата, а квалитетот на мелење на рабовите на плочата не е добар и лесно се јавува грешка на профилот на забот. Во исто време, радијалното истекување и аксијалната турбуленција (т.е. грешка при поставувањето) генерирани од плочата за готвење за време на инсталацијата, исто така, имаат влијание врз грешката на профилот на забот. Вообичаени грешки во обликот на забите се асиметрични, грешка на аголот на забот (горен или дебел заб), грешка во циклусот итн.

4. Анализа на грешки во насока на забите

Грешка во забниот заб е крајно растојание на лицето на двете дизајнирани забни линии што ја прилагодуваат вистинската линија на забот во опсегот на целата ширина на забот на цилиндричната површина што индексира. Главната причина за неусогласеноста на забот е што вертикалниот правец на напојување на машинскиот алат и држачот на алатот е поместен од оската на делот, или центарот на горниот крај на задниот дел не е во согласност со центарот на вртење на масата , и грешката во пресметката на обесното тркало во диференцијал при тркалање на спиралната опрема Големите, грешки при производство и прилагодување на опрема за диференцијален синџир се премногу големи. Покрај тоа, точноста на производството, инсталацијата и прилагодувањето на джиг и празно, исто така, може да предизвика грешка во забувањето.5. Анализа на грубост на забите

Постојат грубости во грубоста на површината на забот: линија на коса, кариес, рибен фосфор, солза.

Главните причини за разликата во грубоста на површината на забот се следниве: целокупната цврстина на машинскиот алат, алатот и системот на работното парче е недоволна, јазот е голем; се менува релативната позиција на плочата за готвење и работното парче; плочата за готвење не е остро заземјена, материјалот на делот не е униформен; параметрите за сечење не се избрани. Погоден

Линк до оваа статија Метод за подобрување на прецизноста на обработка на хобирање на запчаникот за вратило

Изјава за повторно печатење: Ако нема посебни упатства, сите написи на оваа страница се оригинални. Ве молиме наведете го изворот за печатење: https: //www.cncmachiningptj.com/,thanks

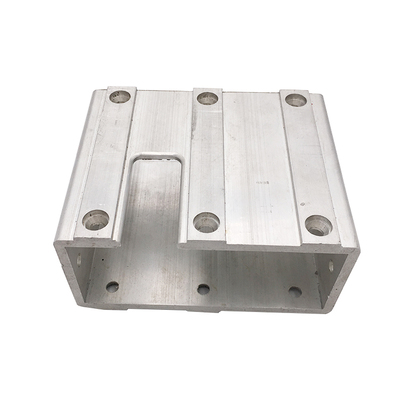

PTJ® обезбедува целосен опсег на прилагодена прецизност CNC машинска обработка на Кина услуги. ИСО 9001: 2015 и АС-9100 сертифициран. 3, 4 и 5-оска брза прецизност ЦПУ обработка услуги, вклучително мелење, свртување кон спецификациите на клиентите, способни за метално-пластични машински делови со толеранција +/- 0.005 мм. Средните услуги вклучуваат ЦПУ и конвенционално мелење, дупчење,умре кастинг,лим печатОбезбедување прототипови, целосно производство, техничка поддршка и целосна проверка автомобилската, Воздухопловна, мувла и прицврстување, предводено осветлување,медицински, велосипед и потрошувач електроника индустрии. Навремена достава. Кажете ни малку за буџетот на вашиот проект и очекуваното време на испорака. Ние ќе стратегираме со вас за да обезбедиме најефикасни услуги за да ви помогнеме да ја постигнете целта, Добредојдовте, контактирајте не ( sales@pintejin.com ) директно за вашиот нов проект.

PTJ® обезбедува целосен опсег на прилагодена прецизност CNC машинска обработка на Кина услуги. ИСО 9001: 2015 и АС-9100 сертифициран. 3, 4 и 5-оска брза прецизност ЦПУ обработка услуги, вклучително мелење, свртување кон спецификациите на клиентите, способни за метално-пластични машински делови со толеранција +/- 0.005 мм. Средните услуги вклучуваат ЦПУ и конвенционално мелење, дупчење,умре кастинг,лим печатОбезбедување прототипови, целосно производство, техничка поддршка и целосна проверка автомобилската, Воздухопловна, мувла и прицврстување, предводено осветлување,медицински, велосипед и потрошувач електроника индустрии. Навремена достава. Кажете ни малку за буџетот на вашиот проект и очекуваното време на испорака. Ние ќе стратегираме со вас за да обезбедиме најефикасни услуги за да ви помогнеме да ја постигнете целта, Добредојдовте, контактирајте не ( sales@pintejin.com ) директно за вашиот нов проект.

- Обработка на 5 оски

- Cnc мелење

- Свртување на ЦНЦ

- Обработка на индустрии

- Процес на машинска обработка

- Површински третман

- Обработка на метали

- Обработка на пластика

- Калап за металургија во прав

- Умирање

- Галерија на делови

- Авто метални делови

- Машински делови

- LED ладилник

- Градежни делови

- Мобилни делови

- Медицински делови

- Електронски делови

- Прилагодена обработка

- Делови за велосипеди

- Обработка на алуминиум

- Обработка на титаниум

- Обработка од нерѓосувачки челик

- Обработка на бакар

- Месинг обработка

- Обработка на супер легури

- Ekиркаат машинска обработка

- Обработка на UHMW

- Еднострана обработка

- PA6 Обработка

- Обработка на ППС

- Тефлонска обработка

- Инконел Обработка

- Обработка на челични алатки

- Повеќе материјал