Развојот и трендот на технологијата на вакуумско индукционо топење

Со брзиот развој на модерната индустриска технологија, барањата на луѓето за употреба на механички делови стануваат се повисоки и повисоки, а построгата средина за употреба поставува повисоки барања за отпорност на високи температури, отпорност на абење, отпорност на замор и други својства на металните материјали. .

За некои специфични метали или легирани материјали, без разлика дали се работи за тест за истражување и развој во рана фаза или подоцнежна фаза масовно производство и ставање во употреба, истражување или добивање материјали од легура на метали со високи перформанси бара поддршка од опрема за топење метал, опрема за термичка обработка на површината итн. многуте специјални методи за загревање или топење, технологијата на индукциско загревање се користи за топење и подготовка на метални материјали или за синтерување и термичка обработка на материјали во одреден процес, што одигра витална улога.

Оваа статија го воведува процесот на развој на технологијата на вакуум индукциско топење и примената на технологијата на индукциско топење во различни прилики. Според структурата на различните типови на вакуум индукциски печки, споредете ги нивните предности и недостатоци. Во очекување на идната развојна насока на вакуумските индукциски печки, го објаснува нејзиниот развојен тренд. Развојот и напредокот на вакуумските индукциски печки главно се рефлектираат во постепеното подобрување на целокупната структура на опремата, сè поочигледниот тренд на модуларизација и поинтелигентниот контролен систем.

1. Технологија на топење со вакуум индукција

1.1 Принцип

__kindeditor_temp_url__Технологијата за индукциско греење обично се однесува на технологија која го користи принципот на електромагнетна индукција за да добие индукциона струја за материјали со подобра магнетна чувствителност за да се постигне целта на загревање во вакуумски услови. Електричната струја поминува низ електромагнетниот калем кој го опкружува металниот материјал со одредена фреквенција. Променливата електрична струја генерира индуцирано магнетно поле, кое предизвикува индуцирана струја во металот и генерира голема количина на топлина за загревање на материјалот. Кога топлината е релативно ниска, може да се користи во вакуумска индукциона термичка обработка и други процеси. Кога топлината е висока, топлината што се создава е доволна за да се стопи металот и да се користи за подготовка на метални или легирани материјали.

1.2, апликација

1.2.1, вакуумско индукционо топење

Технологијата на вакуумско индукциско топење моментално е најефикасната, најбрзата, ниска потрошувачка, штедлива и еколошка технологија за индукциско греење за загревање на метални материјали. Оваа технологија главно се имплементира во индукционите печки за топење и друга опрема и има широк опсег на примени. Цврстите метални суровини се ставаат во сад завиткан со калем. Кога струјата тече низ индукцискиот калем, се генерира индуцирана електромоторна сила и се генерира виртуелна струја во металниот полнеж. Кога моменталната топлина е поголема од брзината на дисипација на топлината на металниот полнеж, топлината се акумулира се повеќе и повеќе Кога ќе се достигне одредено ниво, металот се топи од цврста во течна состојба за да се постигне целта за топење метали. Во овој процес, бидејќи целиот процес се одвива во вакуумска средина, корисно е да се отстранат гасните нечистотии во металот, а добиениот материјал од метална легура е почист. Во исто време, за време на процесот на топење, преку контрола на вакуумската средина и индукциското загревање, може да се прилагоди температурата на топење и навреме да се надополни легираниот метал за да се постигне целта на рафинирање. За време на процесот на топење, поради карактеристиките на технологијата на индукциско топење, течниот метален материјал во садот може автоматски да се промешува поради интеракцијата на електромагнетната сила за да се направи составот порамномерен. Ова е исто така голема предност на технологијата на индукциско топење.

Во споредба со традиционалното топење, вакуумското индукционо топење има големи предности поради заштедата на енергија, заштитата на животната средина, добрата работна средина за работниците и нискиот интензитет на трудот. Користејќи ја технологијата на индукциско топење, финалниот легиран материјал е помала нечистотија и процентот на додадената легура е посоодветен, што може подобро да ги задоволи барањата на процесот за својствата на материјалот.

Технологијата на вакуум индукциско топење се користи во голем обем, од индукциски печки од неколку килограми за експериментални истражувања до големи индукциски печки со капацитет од десетици тони за вистинско производство. Поради неговата едноставна технологија за работа, процесот на топење е лесен за контрола и температурата на топење е брза. , Топениот метал ги има предностите на еднообразен состав и има големи изгледи за примена и брзо се развива во последниве години.

1.2.2, вакуумско индукциско синтерување

Вакуумското синтерување се однесува на синтерување на метал, легура или метално соединение во прав во метални производи и метални заготовки на температура под точката на топење во средина со вакуумски степен од (10-10-3Pa). Со синтерување во вакуумски услови, нема реакција помеѓу металот и гасот, ниту влијание на адсорбираниот гас. Не само што ефектот на згуснување е добар, туку може да игра и улога на прочистување и намалување, намалувајќи ја температурата на синтерување, а односот на синтерување на собна температура може да се намали за 100℃~150℃, Заштедете ја потрошувачката на енергија, подобрување на животниот век на печката за синтерување и да се добијат производи со висок квалитет.

За некои материјали, неопходно е да се реализира поврзувањето помеѓу честичките преку пренос на атомите преку загревање, а технологијата на индукциско синтерување игра грејна улога во овој процес. Предноста на вакуумско индукциското синтерување е тоа што помага да се намалат штетните материи (водена пареа, кислород, азот и други нечистотии) во атмосферата под вакуумски услови и да се избегнат низа реакции како што се декарбуризација, нитридирање, карбуризирање, редукција и оксидација. . Во текот на процесот, количината на гас во порите се намалува, а хемиската реакција на молекулите на гасот се намалува. Во исто време, оксидната фолија на површината на материјалот се отстранува пред материјалот да се појави во течна фаза, така што материјалот е погусто врзан кога материјалот се топи и врзува, а неговата отпорност на абење се подобрува. силата. Дополнително, вакуумското индукциско синтерување, исто така, има одреден ефект врз намалувањето на трошоците на производот.

Бидејќи содржината на гас е релативно мала во вакуумска средина, конвекцијата и спроведувањето на топлината може да се игнорираат. Топлината главно се пренесува од грејната компонента на површината на материјалот во форма на зрачење. Изборот се заснова на специфичната температура на синтерување и физичките и хемиските својства на материјалот. Соодветните компоненти за греење се исто така многу важни. Во споредба со греењето со отпорност на вакуум, индукциското синтерување прифаќа греење со моќност со средна фреквенција, со што се избегнува проблемот со изолацијата со висока температура на вакуумските печки кои користат отпорно греење до одреден степен.

Во моментов, технологијата на индукциско синтерување главно се користи во областа на челикот и металургијата. Покрај тоа, на специјални керамички материјали, индукциското синтерување го подобрува поврзувањето на цврстите честички, помага да растат кристалните зрна, ги компресира празнините, а потоа ја зголемува густината за да формира густи поликристални синтерувани тела. Технологијата на индукциско синтерување исто така се повеќе се користи во истражувањето на нови материјали.

1.2.3, термичка обработка со вакуум индукција

Во моментов, треба да има повеќе технологија за индукциска термичка обработка главно концентрирана во технологијата на индукциско стврднување. Ставете го работното парче во индукторот (серпентина), кога наизменична струја со одредена фреквенција ќе помине низ индукторот, околу него ќе се генерира наизменично магнетно поле. Електромагнетната индукција на наизменичното магнетно поле произведува затворена вртложна струја во работното парче. Поради ефектот на кожата, односно распределбата на индуцираната струја на пресекот на работното парче е многу нерамномерна, густината на струјата на површината на работното парче е многу висока и постепено се намалува навнатре.

Електричната енергија на струјата со висока густина на површината на работното парче се претвора во топлинска енергија, со што се зголемува температурата на површината, односно се реализира површинско загревање. Колку е поголема фреквенцијата на струјата, толку е поголема разликата во густината на струјата помеѓу површината и внатрешноста на работното парче и толку е потенок грејниот слој. Откако температурата на грејниот слој ќе ја надмине температурата на критичната точка на челикот, тој брзо се лади за да се постигне површинско гаснење. Од принципот на индукциско загревање може да се знае дека длабочината на пенетрација на струјата може соодветно да се промени со прилагодување на фреквенцијата на струјата низ индукцискиот калем. Прилагодливата длабочина е исто така главна предност на индукциската термичка обработка. Сепак, технологијата на индукциско стврднување не е погодна за комплицирани механички работни парчиња поради слабата приспособливост. Иако површинскиот слој на изгасното работно парче има поголем внатрешен притисок на притисок, отпорноста на фрактура на замор е поголема. Но, тоа е погодно само за производство на монтажна линија на едноставни работни парчиња.

Во моментов, примената на технологијата на индукциско стврднување главно се користи во површинското гаснење на чудакотвратилоs и камеривратилои во автомобилската индустрија. Иако овие делови имаат едноставна структура, но работната средина е сурова, тие имаат одреден степен на отпорност на абење, отпорност на свиткување и отпорност на перформансите на деловите. Барања за замор, преку индукциско стврднување за да се подобри нивната отпорност на абење и отпорност на замор е исто така најразумниот метод за исполнување на барањата за изведба. Широко се користи во површински третман на некои делови во автомобилската индустрија.

2. Опрема за топење со вакуум индукција

Вакуумската индукциска опрема за топење користи технологија на индукциско топење за да го реализира принципот во вистинска употреба преку усогласување на механичката структура. Опремата обично го користи принципот на електромагнетна индукција за да ја стави индукциската калем и материјалот во затворена празнина и да го извлече гасот во контејнерот преку вакуумски систем за пумпање, а потоа да го користи напојувањето за да ја пренесе струјата низ индукциската калем до генерира индуцирана електромоторна сила и биде внатре во материјалот Се формира вител, а кога создавањето на топлина ќе достигне одредено ниво, материјалот почнува да се топи. За време на процесот на топење, низа операции како што се контрола на моќноста, мерење на температурата, мерење на вакуум и дополнително напојување се реализираат преку други потпорни компоненти на опремата, и на крајот течниот метал се истура во калапот преку инверзија на садот за да се формира метален ингот. Мирисајте. Главната структура на опремата за топење со вакуум индукција ги вклучува следните делови:

Покрај горенаведените компоненти, вакуумската печка за топење треба да биде опремена и со напојување, контролен систем и систем за ладење за да обезбеди влезна енергија за опремата за топење на материјалот и да обезбеди одредена количина на ладење во клучните делови. за да се спречи прегревање на системот и да резултира со намалување или оштетување на структурниот век на траење. За опремата за индукциско топење со специфични барања за процесот, постојат поврзани помошни компоненти, како што се количка за пренос, отворање и затворање на вратата на печката, центрифугална тава за леење, прозорец за набљудување итн. За опрема со повеќе нечистотии, треба да биде опремена и со филтер за гас систем, итн. Може да се види дека, покрај потребните компоненти, комплетен сет на опрема за индукциско топење може да реализира и различни функции со додавање други компоненти според специфичните барања на процесот и да обезбеди погодни услови и методи за имплементација за подготовка на метал.

2.1. Вакуумска индукциона печка за топење

Вакуумската индукциона печка за топење е опрема за топење која прво топи метал со индукционо загревање под вакуум, а потоа истура течен метал во калап за да се добие метален ингот. Развојот на вакуумските индукциски печки започна околу 1920 година и главно се користеше за топење на легури на никел-хром. Сè додека Втората светска војна не го промовираше унапредувањето на вакуумската технологија, вакуумската индукциона печка за топење беше навистина развиена. Во овој период, поради побарувачката за легирани материјали, вакуумските индукциски печки за топење продолжија да се развиваат во големи размери, од почетните неколку тони до десетици тони ултра-голема индукциона печка. Со цел да се прилагоди на масовното производство, покрај промената на капацитетот на опремата, структурата на индукциската печка исто така еволуираше од циклусна печка со циклус како единица до континуирано или полуконтинуирано вакуумско индукционо топење за полнење, мувла операции на подготовка, топење и истурање. Континуираното работење без запирање на печката го заштедува времето на полнење и времето на чекање за ладење на инготот. Континуираното производство ја зголемува ефикасноста и исто така го зголемува производството на легура. Подобро да се задоволат потребите на вистинското производство. Во споредба со странските земји, раните вакуумски индукциски печки во мојата земја имаат релативно мал капацитет, главно под 2 тони. Топилните печки од големи размери сè уште се потпираат на увоз од странство. Со развојот на последните децении, мојата земја може сама да развие и вакуумско индукционо топење од големи размери. Печка, максималната топење достигнува повеќе од десет тони. VIM вакуумската индукциска печка за топење беше развиена порано, со едноставна структура, удобна употреба и ниски трошоци за одржување, и беше широко користена во вистинското производство.

Основната форма на вакуумска индукциона печка за топење. Металните материјали се додаваат во садот за топење преку ротирачка купола. Другата страна е усогласена со садот, а мерењето на температурата се реализира со вметнување на термоспојот надолу во стопениот метал. Растопениот метал се придвижува со механизмот за вртење и се влева во калап за формирање за да се реализира топењето на металот. Целиот процес е едноставен и удобен за работа. За секое топење се потребни еден или двајца работници за да се заврши. За време на процесот на топење, може да се постигне следење на температурата во реално време и прилагодување на составот на материјалот, а финалниот метален материјал е повеќе во согласност со барањата на процесот.

2.2. Гасна печка со вакуум индукциона мембрана

За одредени материјали, не е потребно да се заврши истурањето во вакуумска комора во процесот, потребно е само зачувување на топлина и дегасирање во вакуумска средина. Врз основа на VIM печката, постепено се развива вакуумската индукциона мембранска гасна печка на печката за дегасирање VID.

Главната карактеристика на вакуумската индукциска печка за дегасирање е компактната структура и малиот волумен на печката. Помал волумен е попогоден за брзо извлекување гас и подобар вакуум. Во споредба со конвенционалните печки за дегасирање, опремата има релативно мал волумен, ниски температурни загуби, подобра флексибилност и економичност и е погодна за течно или цврсто хранење. Печката VID може да се користи за топење и дегасирање на специјален челик и обоени метали, а треба да се истури во калапот во услови на атмосферска средина или заштитна атмосфера. Целиот процес на топење може да го реализира отстранувањето на нечистотиите како што се декарбуризација и рафинирање на материјалите, дехидрогенизација, деоксидација и десулфуризација, што е погодно за прецизно прилагодување на хемискиот состав за да се задоволат барањата на процесот.

Под одредена вакуумска состојба или заштитна атмосфера, металниот материјал постепено се топи со загревање на индукциската печка за дегасирање, а внатрешниот гас може да се отстрани во овој процес. Ако во процесот се додаде соодветен реакционен гас, тој ќе се комбинира со јаглеродниот елемент во металот за да генерира гасовити карбиди што треба да се отстранат од печката, постигнувајќи ја целта на декарбуризација и рафинирање. Во процесот на истурање, потребно е да се воведе одредена заштитна атмосфера за да се осигура дека металниот материјал што е дегазиран е изолиран од гасот во атмосферата, и конечно е завршено дегасирањето и рафинирањето на металниот материјал.

2.3. Вакуумска индукциска печка за истурање гасови

Вакуумската индукциска печка за истурање гасови е развиена врз основа на првите две технологии за топење. Во 1988 година, Leybold-Heraeus, претходникот на германската компанија ALD, ја произведе првата печка VIDP. Техничкото јадро на овој тип на печка е компактна комора за топење во вакуум интегрирана со садот за индукциски калем. Тој е само малку поголем од индукцискиот калем и ги содржи само индукцискиот калем и садот. Кабли, цевководи за ладење на вода и хидрауличен механизам за обрт се поставени надвор од комората за топење. Предноста е да се заштитат каблите и цевководите што се ладат со вода од оштетувања предизвикани од прскање со растопен челик и периодични промени во температурата и притисокот. Поради практичноста на расклопување и олеснување на замената на садот, школка на печката VIDP е опремена со три тела на печката. Облогата на печката на садот за подготовка го скратува производниот циклус и ја подобрува ефикасноста на производството.

Капакот на печката е поддржан на рамката на печката и на два хидраулични цилиндрични столбови со вакуумско запечатување логос. При истурање, два хидраулични цилиндри го покриваат капакот на печката од страната, а капакот на печката ја придвижува комората за топење да се навалува околу вакуумот лого. Во состојба на наклонето истурање, нема релативно движење помеѓу комората за топење и садот за индукциска калем. Тркачот е важен дел од печката VIDP. Бидејќи дизајнот на печката VIDP ја изолира комората за топење од комората за ингот, стопениот челик мора да помине низ вакуумската комора во комората за ингот. Комората за ингот е отворена и затворена со квадратна коса страна. Составен е од два дела. Фиксираниот дел е во непосредна близина на комората за тркала, а подвижниот дел се движи хоризонтално долж патеката за заземјување за да го заврши отворањето и затворањето на комората за ингот. Во одредена опрема, подвижниот дел е дизајниран да биде 30 степени, отворен лево и десно нагоре, што е погодно за товарење и растоварување на калапи за инготи и секојдневно одржување и поправка на дигалките. На почетокот на топењето, телото на печката се подига со хидрауличниот механизам одоздола, се спојува со горната структура на капакот на печката на печката и се заклучува со посебен механизам. Горниот крај на капакот на печката е поврзан со комората за напојување преку вакуум вентил.

Бидејќи само делот за топење е затворен во вакуумската комора и се излева низ жлебот за пренасочување, структурата на печката е компактна, комората за топење е помала, а вакуумот може подобро и побрзо да се контролира. Во споредба со традиционалната индукциона печка за топење, таа има карактеристики на кратко време на евакуација и ниска стапка на истекување. Идеалната контрола на притисокот може да се постигне со опремување на системот за логичка контрола на PLC. Во исто време, електромагнетниот систем за мешање може стабилно да го промешува стопениот базен, а додадените елементи рамномерно ќе се растворат во стопениот базен од врвот до дното, одржувајќи ја температурата блиску до константна. При истурање пари, тркачот се загрева со надворешен систем за греење за да се намали почетната блокада на истурање на отворот за истурање и термичкото пукање на тркачот. Со додавање на преградата на филтерот и други мерки, може да се ублажи влијанието на стопениот челик и да се подобри чистотата на металот. Поради малиот волумен на VIDP печката, откривањето и поправката на истекување во вакуум е полесно, а времето за чистење во печката е пократко. Покрај тоа, температурата во печката може да се мери со мал термоспој кој лесно се заменува.

2.4, индукциски сад за ладење со вода

Методот на топење со вакуумска левитација со електромагнетна индукција, ладен со вода, е метод на топење кој брзо се развива во последниве години. Главно се користи за подготовка на висока точка на топење, висока чистота и екстремно активни метални или неметални материјали. Со сечење на бакарниот сад на еднакви делови од структурата на бакарните ливчиња и водното ладење се пренесува низ секој блок од ливчиња, оваа структура го подобрува електромагнетниот потисок, така што стопениот метал се стега во средината за да формира грпка и да се отцепи од ѕид на садот. Металот се става во наизменично електромагнетно поле. Уредот го концентрира капацитетот во волуменскиот простор во садот, а потоа формира силна вртложна струја на површината на полнењето. Од една страна, ослободува топлина од џул за да го стопи полнењето, а од друга страна, формира Лоренцова сила за топење Телото се суспендира и произведува силно мешање. Додадените легирани елементи може брзо и рамномерно да се измешаат во топењето, правејќи го хемискиот состав порамномерен и температурната спроводливост побалансирана. Поради ефектот на магнетна левитација, топењето е надвор од контакт со внатрешниот ѕид на садот, што го спречува садот да го загадува топењето. Во исто време, ја намалува спроводливоста на топлина и го подобрува топлинското зрачење, со што се намалува дисипацијата на топлината на стопениот метал и достигнува повисока температура. За додаденото метално полнење, може да се стопи и да се чува топло според потребното време и поставената температура, а полнењето не треба однапред да се обработува. Топењето на садот со водено ладење може да го достигне нивото на топење на електронски сноп во смисла на отстранување на метални подмножества и рафинирање со дегасирање, додека загубата на испарување е помала, а потрошувачката на енергија е помала, а ефикасноста на производството е подобрена. Поради бесконтактните карактеристики на загревање на индукциското загревање, влијанието на топењето е помало, а добро влијае и на подготовка на метали со поголема чистота или екстремно активни. Поради сложената структура на опремата, сè уште е тешко да се реализира топење на маглев за опрема со голем капацитет. Во оваа фаза, нема опрема за топење на бакарни садници со водено ладење со голем капацитет. Сегашната опрема за сад за ладење со вода се користи само за експериментални истражувања за топење метали со мал волумен.

3. Идниот развојен тренд на индукционата опрема за топење

Со развојот на технологијата за вакуум индукциско греење, типовите на печки постојано се менуваат со цел да се постигнат различни функции. Од едноставна структура за топење или загревање, таа постепено се разви во сложена структура која може да реализира различни функции и е попогодна за производство. За посложени технолошки процеси во иднина, како да се постигне прецизна контрола на процесот, да се измери и извлече релевантните информации и да се намалат трошоците за работна сила колку што е можно повеќе е развојната насока на опремата за индукциско топење.

3.1, модуларен

Во комплетен сет на опрема, различни компоненти се опремени за различни барања за употреба. Секој дел од компонентата врши своја функција за да ја постигне својата цел на употреба. За одредени типови печки, додавањето на одредени модули за да се направи опремата покомплетна, на пример, опремена со целосен систем за мерење на температурата помага да се набљудуваат промените на материјалите во печката со температура и да се постигне поразумна контрола на температурата; опремен со масен спектрометар за откривање на составот на материјалот Прилагодете го времето и редоследот на додавање легирани елементи за да ги подобрите перформансите на легурата во фазата на развој на процесот; опремен со електронски пиштол и јонски пиштол за решавање на проблемот со топење на некои огноотпорни метали итн. Во идната индукциска металуршка опрема, различни комбинации на различни модули за постигнување различни функции и за исполнување на различни барања за процесот станаа неизбежен тренд на развој, а исто така е комбинација и референца на различни полиња. Со цел да се подобри процесот на топење метали и да се добијат материјали со подобри перформанси, модуларната опрема ќе има посилна пазарна конкурентност.

3.2. Интелигентна контрола

Во споредба со традиционалното топење, вакуумската индукциска опрема има голема предност во спроведувањето на контрола на процесот. Поради развојот на компјутерската технологија, пријателското работење на интерфејсот човек-машина, интелигентното стекнување сигнал и разумното поставување на програмата во опремата може лесно да ја постигнат целта за контрола на процесот на топење, да ги намалат трошоците за работна сила и да ја направат операцијата поедноставна и Погодно.

Во идниот развој, на вакуумската опрема ќе се додадат поинтелигентни системи за контрола. За воспоставениот процес, ќе им биде полесно на луѓето прецизно да ја контролираат температурата на топење преку интелигентниот систем за контрола, да додаваат легирани материјали во одредено време и да завршат низа дејства на топење, зачувување на топлина и истурање. И сето тоа ќе биде контролирано и снимено од компјутерот, намалувајќи ги непотребните загуби предизвикани од човечки грешки. За повторливиот процес на топење, може да реализира поудобна и интелигентна модерна контрола.

3.3. Информатизација

Индукциската опрема за топење ќе генерира голема количина информации за топење во текот на целиот процес на топење, промените на параметрите во реално време на напојувањето со индукциско греење, температурното поле на полнењето, садот, електромагнетното поле генерирано од индукцискиот калем, физичките својства на металот се топи, и така натаму. Во моментов, опремата реализира само едноставно собирање податоци, а процесот на анализа се врши откако податоците ќе се извлечат по завршувањето на топењето. Во иднина, развојот на информатизацијата, собирањето и обработката на податоците и процесот на анализа неизбежно ќе бидат речиси синхронизирани со процесот на топење. Целосно собирање податоци за внатрешно топените материјали на металуршка опрема, компјутерска обработка на податоци, прикажување во реално време на внатрешното температурно поле и електромагнетното поле на опремата во моменталната ситуација и пренос на сигнали, преку повратни информации во реално време на различни податоци, погодно за луѓето Набљудувањето во реално време и прилагодувањето на процесот на топење ја зајакна човечката интервенција и контрола. Во процесот на топење, се прават навремени прилагодувања за да се подобри процесот и да се подобрат перформансите на легурата.

4 Заклучок

Со напредокот на индустријата, технологијата на вакуумско индукциско топење се разви неверојатно во последниве децении со своите уникатни предности и игра важна улога во индустриското поле. Во моментов, иако технологијата на вакуумско индукциско топење на мојата земја сè уште заостанува зад странските земји, сè уште бара незапирливи напори на релевантните практичари да ја подобрат конкурентноста на пазарот на специјалната опрема за топење во мојата земја и да се обидат сè од себе да стане првокласна опрема за топење во светот . Преден план.

Линк до оваа статија Развојот и трендот на технологијата на вакуумско индукционо топење

Изјава за повторно печатење: Доколку нема посебни упатства, сите написи на оваа страница се оригинални. Ве молиме наведете го изворот за повторно печатење: https://www.cncmachiningptj.com

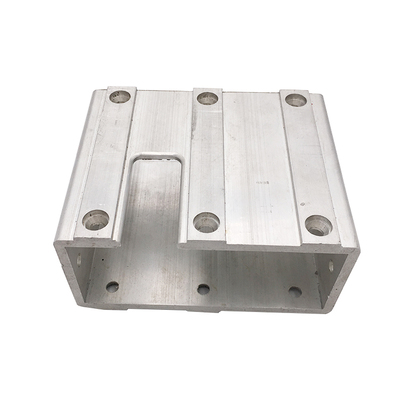

PTJ® е прилагоден производител кој обезбедува целосен опсег на бакарни шипки, месинг делови бакарни делови. Вообичаените производни процеси вклучуваат бланирање, втиснување, бакар, услуги за жица, офорт, формирање и виткање, вознемирувачки, жешко фалсификување и притискање, дупчење и удирање, тркалање и виткање конец, стрижење, обработка со повеќе вретена, истиснување и фалсификување метал печат. Апликациите вклучуваат магистрални шипки, електрични проводници, коаксијални кабли, брановоди, компоненти на транзистор, микробранови цевки, празни цевки за мувла и металургија во прав резервоари за истиснување.

PTJ® е прилагоден производител кој обезбедува целосен опсег на бакарни шипки, месинг делови бакарни делови. Вообичаените производни процеси вклучуваат бланирање, втиснување, бакар, услуги за жица, офорт, формирање и виткање, вознемирувачки, жешко фалсификување и притискање, дупчење и удирање, тркалање и виткање конец, стрижење, обработка со повеќе вретена, истиснување и фалсификување метал печат. Апликациите вклучуваат магистрални шипки, електрични проводници, коаксијални кабли, брановоди, компоненти на транзистор, микробранови цевки, празни цевки за мувла и металургија во прав резервоари за истиснување.

Кажете ни малку за буџетот на вашиот проект и очекуваното време на испорака. Ние ќе направиме стратегии со вас за да обезбедиме најисплатливи услуги за да ви помогнеме да ја достигнете вашата цел, Добредојдени сте директно да не контактирате ( sales@pintejin.com ).

- Обработка на 5 оски

- Cnc мелење

- Свртување на ЦНЦ

- Обработка на индустрии

- Процес на машинска обработка

- Површински третман

- Обработка на метали

- Обработка на пластика

- Калап за металургија во прав

- Умирање

- Галерија на делови

- Авто метални делови

- Машински делови

- LED ладилник

- Градежни делови

- Мобилни делови

- Медицински делови

- Електронски делови

- Прилагодена обработка

- Делови за велосипеди

- Обработка на алуминиум

- Обработка на титаниум

- Обработка од нерѓосувачки челик

- Обработка на бакар

- Месинг обработка

- Обработка на супер легури

- Ekиркаат машинска обработка

- Обработка на UHMW

- Еднострана обработка

- PA6 Обработка

- Обработка на ППС

- Тефлонска обработка

- Инконел Обработка

- Обработка на челични алатки

- Повеќе материјал